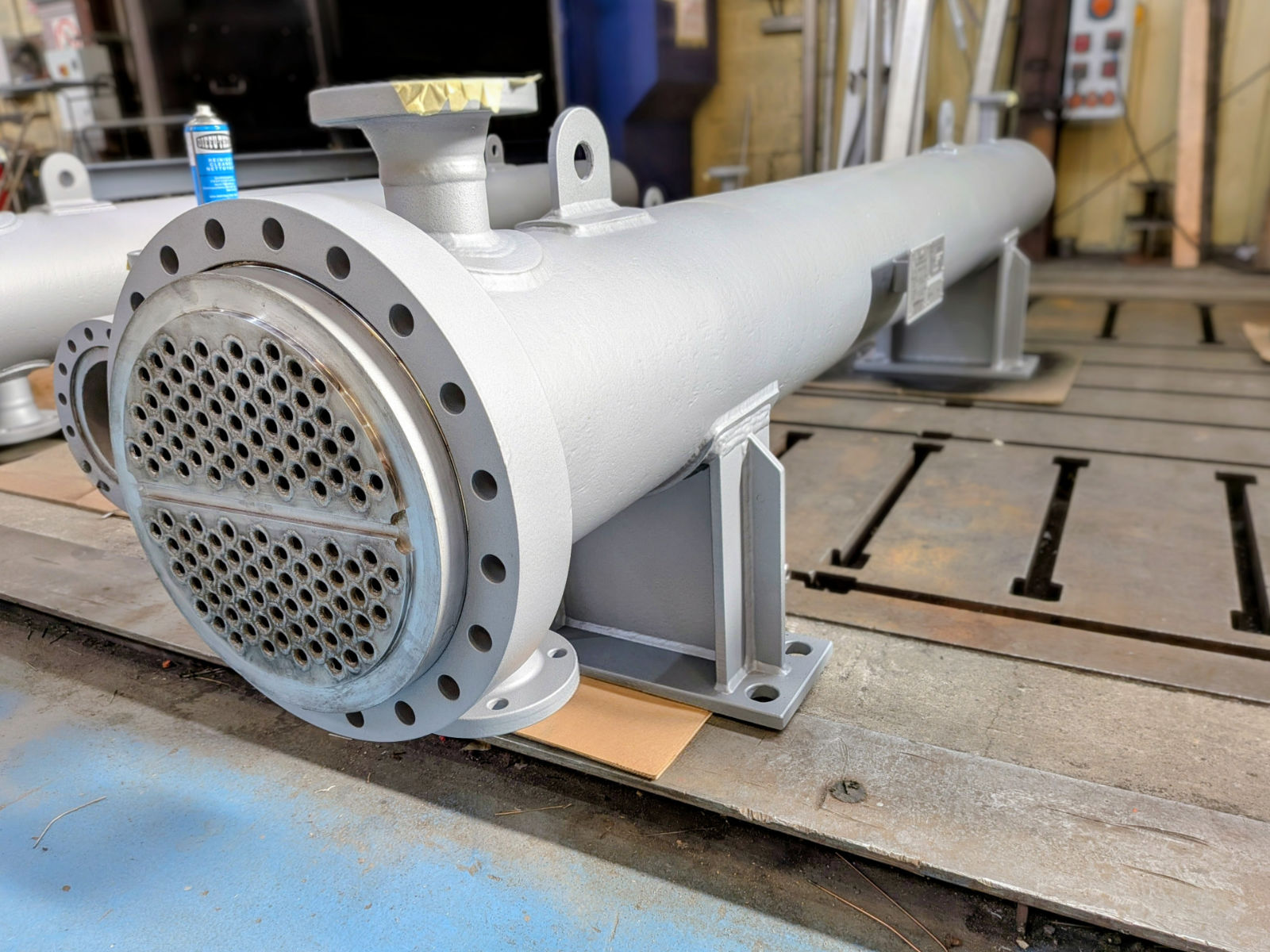

Ce projet d'envergure concerne la conception et la fabrication de quatre lots d’échangeurs thermiques gaz (12 appareils en tout) équipés de faisceaux de tubes en U, destinés à une installation industrielle à Taiwan. Ces équipements ont nécessité une approche technique rigoureuse combinant ingénierie avancée, calculs spécialisés et fabrication de précision selon les standards internationaux les plus exigeants.

Le challenge a commencé dès la conception car il a fallu créer 4 plans similaires mais pour 4 types d’appareils différents, dans un délai très court.

Spécifications techniques et normes applicables

Codes et certifications

Le projet a été réalisé selon les normes et certifications suivantes :

- ASME VIII Division 1 : Code de construction pour appareils sous pression

- U-Designator Certification Mark (anciennement U-STAMP) : Certification officielle ASME pour la fabrication d'équipements sous pression

- TEMA Type R : Spécifications pour échangeurs de chaleur (applications pétrole et chimie lourde)

- Classification ATEX : Conformité pour utilisation en atmosphères explosibles

Le projet a également nécessité le respect de nombreuses spécifications client tant au niveau du design que de la gestion du projet pour ces 4 échangeurs tubulaires gaz.

Configuration TEMA

Les échangeurs ont été conçus selon différentes configurations TEMA :

- Type AEU : Tête avant fixe (A), calandre à un passage (E), faisceau en U (U)

- Type AFU : Tête avant fixe (A), calandre à deux passages (F), faisceau en U (U)

Ces configurations permettent l'expansion thermique libre des tubes en U tout en offrant un démontage facilité pour la maintenance des échangeurs tubulaires.

Calculs mécaniques par éléments finis (FEM)

L'ensemble des composants critiques a fait l'objet d'une analyse par éléments finis pour valider les contraintes dans les pièces et le comportement sous pression et température.

Ces analyses FEM ont permis d'optimiser les épaisseurs et de garantir l'intégrité structurelle sur toute la durée de vie des échangeurs gaz.

Calculs sismiques et au vent

Compte tenu de la destination finale à Taiwan, zone à activité sismique, des calculs spécifiques ont été réalisés :

- Analyse sismique

- Analyse au vent

- Nozzle loads (charges sur tubulures) WRC 107 et WRC 537

- Calcul de résonance / vibratoire

Conception collaborative sur SolidWorks

La conception des quatre échangeurs thermiques a été réalisée en mode collaboratif grâce au Product Data Management (PDM) du logiciel SolidWorks :

Équipe projet : 3 concepteurs travaillant simultanément

Avantages de Solidworks PDM :

- Gestion centralisée des fichiers CAO

- Attribution et suivi des tâches par équipement et sous-ensemble

- Contrôle des versions et traçabilité des modifications

- Partage sécurisé des fichiers entre les membres du Bureau d’Etudes

- Évitement des conflits de modification

Collaboration avec le client

Les plans de faisceaux avec tubes en U ont été développés sur mesure en étroite collaboration avec le client :

- Échanges réguliers sur les contraintes d'implantation (chicanage, suppression des by-pass)

- Validation des interfaces et dimensions d'encombrement (position des piquages, hauteur des pieds, dimensions des ancrages)

- Adaptation des configurations aux besoins spécifiques du procédé (validation de l’échange thermique, nombre de passes)

- Révisions itératives jusqu'à validation finale

- Partage de modèles 3D au format STEP pour vérification

Cette approche collaborative a permis d'optimiser la conception et de garantir la parfaite intégration des échangeurs dans leur environnement sur site.

Matériaux et impositions spéciales

- Plaques tubulaires en acier forgé

- Impositions de composition chimique pour les matériaux

- Brides de corps à collerette

Certificats matières

Tous les composants ont été fournis avec certificats matières conformes :

- Certificats type 3.1 selon EN 10204

- Traçabilité complète depuis la coulée

- Résultats d'analyses chimiques et essais mécaniques

- Marquage pièce à pièce

Contrôles non destructifs (CND) renforcés

Un programme de CND particulièrement rigoureux a été appliqué :

Radiographie

- Radiographie 100% de toutes les soudures bout à bout, longitudinales et circonférentielles

- Interprétation selon ASME Section VIII Div. 1

- Films archivés pour traçabilité

Ressuage

- Ressuage 100% de toutes les surfaces soudées

- Produits certifiés EN ISO 3452

- Inspection par personnel qualifié niveau 2

- Rapport détaillé avec cartographie des contrôles

Ces contrôles exhaustifs garantissent l'absence de défauts et la conformité aux exigences du code de construction ASME.

Essais et contrôles finaux

- Épreuve hydraulique à 1,5 fois la pression de service

- Test d'étanchéité hélium ou ammoniaque

- Contrôle dimensionnel final avec rapport

- Inspection visuelle complète

- Conformité ATEX

Conditionnement et expédition

Protection pour service GAZ

Des précautions spéciales ont été prises :

- Nettoyage interne poussé

- Élimination de toute contamination

- Fermeture de tous les orifices

Emballage hermétique à l'azote

Pour garantir l'intégrité des équipements pendant le transport :

- Mise sous azote à 0,3 bar relatif

- Fermeture hermétique

- Manomètres de contrôle de pression installés

- Préservation des surfaces usinées

Caisse maritime SEI IV C

Les quatre lots d’échangeurs ont été conditionnés en caisses marines conformes SEI IV C :

- Caisses en contreplaqué maritime renforcé avec housse aluminium sous vide

- Protection contre les chocs et les intempéries

- Marquage selon réglementation internationale (ISPM 15)

- Calage interne adapté aux dimensions et poids

- Protection des tubulures et accessoires

Documentation technique

Un dossier complet a été fourni comprenant :

- Plans d'ensemble et de détails (SolidWorks)

- Notes de calculs (thermiques, mécaniques, FEM, sismique)

- Dossier de fabrication + Certification ASME

- Certificats matières type 3.1

- Rapports de CND complets

- Rapports d'épreuves hydrauliques

- Manuel d'exploitation et de maintenance

Expertise Oeltechnik-France

Ce projet illustre les capacités d'Oeltechnik-France :

- Bureau d'études équipé SolidWorks avec PDM

- Certification ASME U-Designator Certification Mark (U-STAMP)

- Certification ATEX

- Capacité de calcul avancé (FEM, sismique, vibrations)

- Qualification ISO 9001

- Atelier de fabrication sur site

- Service qualité pour CND et essais

- Expérience à l'international

La conception et la fabrication de ces échangeurs gaz avec faisceaux en U représentent un projet technique de haute complexité, combinant :

- Ingénierie avancée avec calculs spécialisés (FEM, sismique, résonance)

- Travail collaboratif via PDM

- Fabrication et approvisionnement selon ASME U-DESIGNATOR

- Contrôles qualité exhaustifs