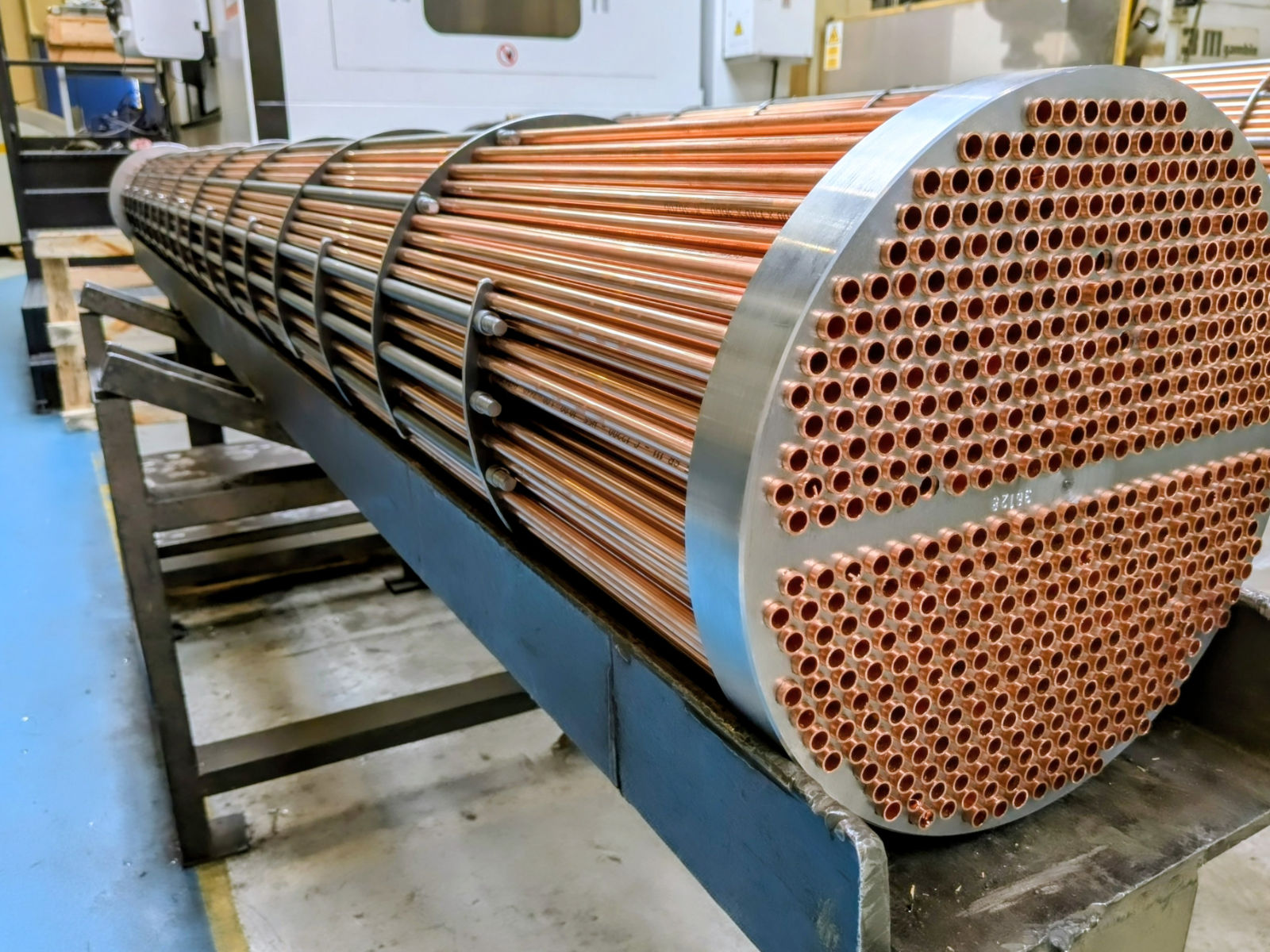

Les échangeurs tubulaires à tubes dudgeonnés en cupro-nickel constituent une solution technique éprouvée dans de nombreuses applications industrielles, particulièrement dans les environnements marins et corrosifs. Cette technologie combine les propriétés exceptionnelles du cupro-nickel avec une méthode d'assemblage mécanique fiable : le dudgeonnage.

Le cupro-nickel : un alliage de choix

Composition et propriétés

Le cupro-nickel, également appelé cuivre-nickel, est un alliage composé principalement de cuivre (70 à 90%) et de nickel (10 à 30%), avec parfois de faibles additions de fer et de manganèse. Les alliages les plus courants sont :

- 90/10 (90% Cu, 10% Ni) - CuNi10Fe1Mn

- 70/30 (70% Cu, 30% Ni) - CuNi30Mn1Fe

Avantages pour les échangeurs thermiques

Le cupro-nickel présente des caractéristiques exceptionnelles :

- Excellente résistance à la corrosion marine et à l'eau de mer

- Résistance à la bio-salissure (propriétés anti-fouling naturelles)

- Bonne conductivité thermique (30 à 50 W/m·K selon la teneur en nickel)

- Résistance à l'érosion et à la cavitation

- Ductilité permettant le dudgeonnage

- Résistance aux chocs thermiques

Le procédé de dudgeonnage

Principe du dudgeonnage

Le dudgeonnage est une technique d'assemblage mécanique qui consiste à expanser l'extrémité d'un tube dans un alésage de plaque tubulaire par déformation plastique. Cette opération crée une liaison étanche et résistante sans apport de matière.

Types de dudgeonnage

Dudgeonnage simple : Expansion du tube dans l'alésage avec déformation plastique jusqu'à obtenir un contact métal/métal sous pression.

Dudgeonnage avec gorge : L'alésage de la plaque comporte une ou plusieurs gorges dans lesquelles le métal du tube vient se déformer, créant un ancrage mécanique supplémentaire.

Le dudgeonnage nécessite une dudgeonneuse, la plupart du temps avec un mandrin expansible avec rouleaux coniques. Elle permet de contrôler l'expansion et de garantir la répétabilité.

Processus de fabrication d'un échangeur tubulaire

1. Conception et dimensionnement

La conception débute par le calcul thermique et mécanique :

- Détermination du nombre et de la longueur des tubes

- Calcul des sections de passage

- Dimensionnement des plaques tubulaires

- Choix du pas tubulaire (triangulaire ou carré)

- Calcul des épaisseurs selon les normes (ASME, EN 13445)

Le calcul thermique est réalisé par des ingénieurs Chargés d’Affaires au sein de la société Oeltechnik-France. Nous sommes capables de dimensionner vos échangeurs à partir de vos données thermiques. Nous nous chargeons également de faire calculer l’appareil sous pression en accord avec les normes de conception, comme par exemple

- ASME VIII Div. 1

- U-Designator Certification Mark (anciennement U-STAMP)

- EN 13445

- DESP 2014/68/UE

- Autre sur demande

2. Approvisionnement des matériaux

Lancement des approvisionnements pour les tubes cupro-nickel, les plaques tubulaires, les viroles et fonds, ainsi que tous les tubes et accessoires. L’ensemble des achats est géré au sein de la société Oeltechnik-France, entreprise Française certifiée ISO-9001.

Les achats des pièces se font avec fourniture d’un certificat matière type 3.1, à la demande du client.

3. Préparation des plaques tubulaires

Les plaques tubulaires subissent plusieurs opérations :

- Tournage aux dimensions finales

- Perçage des alésages pour les tubes avec précision (tolérances : ±0,05 mm)

- Usinage des gorges de dudgeonnage si nécessaire

- Ébavurage et nettoyage soignés

- Contrôle dimensionnel et d'état de surface

L’ensemble des opérations d’usinage se fait sur place dans l’atelier de la société Oeltechnik-France, en fonction de nos capacités de production. Nous sommes équipés d’un hall d’usinage et d’un centre d’usinage 3 axes avec un logiciel de FAO en liaison directe avec le Bureau d’Etudes.

4. Opérations d’assemblage

- Assemblage préliminaire du faisceau tubulaire

- Opération de dudgeonnage

- Assemblage final de l'échangeur

5. Contrôles et essais

Les contrôles qualité sont essentiels :

Contrôles non destructifs :

- Ressuage ou magnétoscopie des soudures

- Radiographie des soudures critiques

- Contrôle dimensionnel final

Essais d'étanchéité :

- Épreuve hydraulique (1,3 à 1,5 fois la pression de service)

- Test d'étanchéité air-eau pour détecter les fuites au dudgeonnage

- Test hélium pour les applications critiques

Contrôle de propreté :

- Rinçage interne

- Inspection endoscopique si nécessaire

Toutes les inspections sont réalisées et suivies par le Service de Management de la Qualité de la société Oeltechnik-France. Nous sommes certifiés ISO-9001 et nous avons toutes les qualifications nécessaires pour réaliser ces essais dans nos locaux.

6. Finition et inspection

Les dernières étapes comprennent :

- Traitement de surface extérieur (peinture, galvanisation)

- Nettoyage final et séchage

- Installation des plaques signalétiques

- Documentation technique (dossier de fabrication, certificats matière)

Certaines opérations peuvent être effectuées en présence du client lors de l’inspection finale, suivant les conditions définies lors de la commande.

Applications industrielles

Les échangeurs tubulaires à tubes dudgeonnés en cupro-nickel sont utilisés dans :

- Industrie marine : condenseurs, refroidisseurs d'eau de mer

- Centrales thermiques, centrales de lubrification : circuits de refroidissement

- Dessalement : échangeurs MSF et MED

- Pétrochimie : refroidisseurs en environnement salin

- Offshore : systèmes de refroidissement de plateformes

La fabrication d'un échangeur tubulaire avec tubes dudgeonnés en cupro-nickel combine expertise métallurgique, précision mécanique et savoir-faire technique. Cette technologie éprouvée offre une solution fiable et durable pour les applications industrielles les plus exigeantes, particulièrement en environnement marin et corrosif. Le choix du cupro-nickel et du dudgeonnage garantit performances thermiques, longévité et facilité de maintenance.